Foto: ©IREKS GmbH

Simon Knappich, Konditor, Diplom-Ingenieur Lebensmitteltechnologie (FH), Fachreferent Großkunden Konditorei, IREKS GmbH, Kulmbach

Siedegebäcke sind heute weit mehr als ein saisonales Faschingsgebäck. In vielen Bäckereien gehören sie ganzjährig ins Sortiment und begeistern in unzähligen Variationen mit immer neuen Füllungen: von klassischen Konfitüren wie Himbeere und Aprikose über Cheesecake bis hin zu herzhaften Varianten. Speziell der Berliner bleibt wandelbar, beliebt – und vor allem ein Aushängeschild für handwerkliches Können.

Auch wenn er auf den ersten Blick simpel wirkt, gehört der Berliner zu den anspruchsvollsten Feingebäcken überhaupt. Eine ausgeprägte Kragenbildung, die Balance zwischen Fettaufnahme und Lockerung, eine softig-saftige Krumenstruktur und nicht zuletzt die Füllung und Dekoration – all das erfordert Erfahrung und Sorgfalt. Ob zu Karneval, auf der Kirmes oder als Genussmoment zwischendurch – Siedegebäcke stehen für Tradition, Lebensfreude und haben ein starkes Verkaufspotenzial.

Backzutaten

Angefangen von der Qualität der eingesetzten Rohstoffe über die Mengenverhältnisse der einzelnen Zutaten bis hin zu den jeweiligen Verfahrensschritten und Prozessparametern wird das Ergebnis und letztlich der nachhaltige Erfolg von Siedegebäcken bestimmt.

Premixe

Backmischungen und Premixe sind die Basis für ein gleichbleibendes und reproduzierbares Backergebnis in höchster Qualität. Insbesondere der anspruchsvolle Prozess zur Herstellung der Siedegebäcke verlangt speziell ausgewählte Rohstoffqualitäten. Zum Einsatz kommen vor allem kleberstarke Spezialmehle mit exakt definierten Qualitäten, welche für eine gute Teiglingsstabilität, eine hohe Gärtoleranz, einen ausgeprägten Pfannennachtrieb, den charakteristisch stabilen weißen Kragen und eine geringe Siedefettaufnahme ausgewählt werden. Weiter enthalten Premixe technologisch wirksame Inhaltsstoffe, um eine größtmögliche Prozesssicherheit, einen guten Geschmack, eine lange Weichhaltung und die gewünschte Krumentextur zu erreichen. Darüber hinaus sind die erforderlichen Mengen an Zucker, Fett, Trockenmilchprodukten, Salz und Aromen meist schon enthalten. Aufgrund der Reduktion zahlreicher Wiegevorgänge und zur Sicherung einer gleichmäßigen Qualität vertrauen viele Backbetriebe auf Premixe für Siedegebäcke.

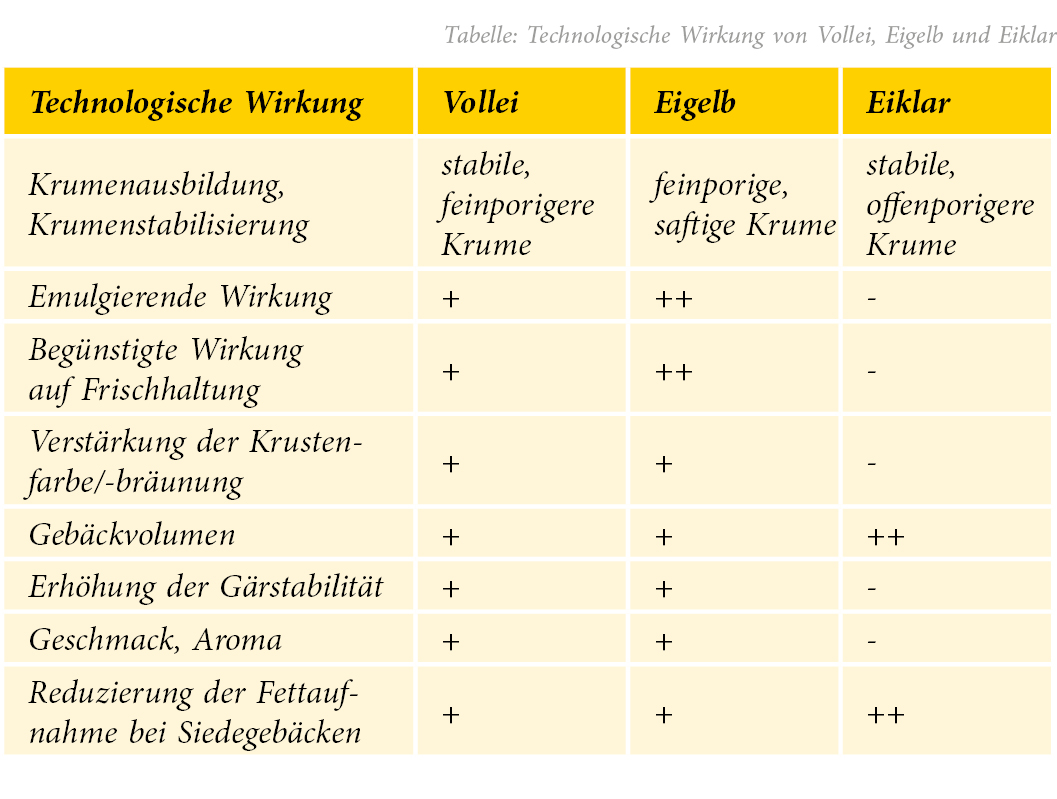

Eier

Der Einsatz von Ei in Berlinerteigen hat eine lange handwerkliche Tradition. Berliner zählen, ebenso wie Briochegebäcke, Gugelhupf oder Panettone, zu den besonders eireichen Hefefeingebäcken. Neben der qualitativen Aufwertung des Gebäckes aus Verbrauchersicht spielt der Eianteil eine zentrale technologische Rolle bei der Herstellung von Berlinern.

- Vollei: Bereits bei der Teigbereitung entfaltet das im Ei enthaltene Lecithin seine emulgierende Wirkung und verbessert dadurch Struktur und Beschaffenheit des Teiges. Dieser wird glatter, plastischer und lässt sich dadurch gut maschinell verarbeiten. Eine weitere zentrale Funktion von Vollei ist die Reduzierung der Siedefettaufnahme während des Siedevorgangs, was sich positiv auf Geschmack und Bekömmlichkeit der hergestellten Berliner auswirkt. Ein steigender Eianteil senkt die Siedefettaufnahme deutlich, jedoch führt ein zu hoher Eianteil zu einer strohig trockenen Krume. Darüber hinaus ist das Vollei wesentlich an der Volumenausbildung beteiligt und trägt zur Ausprägung des Pfannennachtriebs sowie zur Stabilisierung des charakteristischen weißen Kragens bei.

- Eigelb, Eiklar: Die gezielte Zugabe von Eigelb verbessert sowohl die Krumenstruktur als auch die Krumenfarbe und trägt maßgeblich zur Weichhaltung der Gebäcke bei. Die alleinige Verwendung von Eiklar ist nicht zu empfehlen. Der Proteinanteil des Eiklars unterstützt zwar die Krumenbildung und -stabilität, führt aber tendenziell zu einer strohig trockenen Gebäckkrume [1].

Bei der Veränderung des Eianteils muss die Wasserschüttung entsprechend angepasst werden, um weiche und schlecht maschinengängige Teige zu vermeiden.

Fette: Butter, Margarine, Pflanzenöl

Die Auswahl des Fettes als Rezeptzutat erfolgt entsprechend den qualitativen, technologischen oder ökonomischen Anforderungen. Grundsätzlich beeinflusst der Fettanteil im gebackenen Berliner eine:

- kürzere, softere Krumenstruktur

- Verzögerung des Altbackenwerdens und somit eine Verlängerung der Weichhaltung und Frischhaltung

- Intensivierung von Aroma und Geschmack

Der Fettanteil in Berlinerteigen beträgt meist 8 – 12 %, bezogen auf Getreidemahlerzeugnisse. Eine Erhöhung dieser Fettmenge führt allerdings zu einem geringeren Volumen und zu einer erhöhten Siedefettaufnahme.

- Butter: Butter wird insbesondere aufgrund von Geruch und Geschmack verwendet. Wegen eines geringeren Schmelzintervalls gegenüber Backmargarine sollten Berlinerteige mit Butter für optimale Ergebnisse über den gesamten Prozess etwas kühler geführt werden [2]. Wird das Gebäck unter der Bezeichnung „Butter-Berliner“ in den Verkehr gebracht, dürfen ausschließlich Butter oder daraus gewonnene Milchfetterzeugnisse verwendet werden. Zudem ist der Berlinerteigling zwingend in Butterreinfett auszubacken. Das verwendete Siedefett ist aufgrund der entsprechenden Siedefettaufnahme als Zutat im Zutatenverzeichnis aufzuführen. Andere Fette als Butter sind nicht mit der Bezeichnung „Butter-Berliner“ vereinbar.

- Margarine: Margarine zeigt im Vergleich zu Butter, bedingt durch enthaltene Emulgatoren sowie den Anteil an festen Fetten, eine sehr gute emulgierende Wirkung. Hierdurch ergeben sich stabilere, temperaturunempfindlichere Teige und eine höhere Gärstabilität.

- Pflanzenöl: Ebenso eignen sich geschmacksneutrale pflanzliche Öle, da sie insbesondere einen soften, kurzen Kaueindruck fördern. In der Anwendung führen Pflanzenöle tendenziell zu weicheren Teigen und begünstigen eine erhöhte Siedefettaufnahme. Aus diesem Grund sollte eine Zugabemenge von 10 % – bezogen auf Getreidemahlerzeugnisse – nicht überschritten werden.

Zucker (Saccharose)

In Berlinerteigen liegt die Zuckermenge üblicherweise bei 6 – 10 %. Zucker trägt zur gewünschten Süße bei, intensiviert das Gebäckaroma und erhöht die Feuchtigkeit der Krume. Saccharose und andere Zuckerarten, wie beispielsweise Laktose aus Milcherzeugnissen, fördern die Bräunung der Gebäckoberfläche. Aufgrund des vorgegebenen Siedeprozesses und der damit zusammenhängenden Siedetemperatur ist eine Erhöhung des Zuckergehalts nicht empfehlenswert.

Salz

Salz wird in den üblichen Mengen von 1,4 – 1,8 % – bezogen auf Getreidemahlerzeugnisse – zugegeben. Es trägt sowohl zur Teigstabilisierung als auch zur Ausbildung des gewünschten Geschmacks bei.

Hefe

Die erforderliche Hefemenge richtet sich nach der entsprechenden Führungsart sowie etwaiger Tiefkühllagerung. In der Praxis bewegen sich die Hefemengen im Bereich von 4 – 7 %.

Alles rund um den perfekten Teigling

Berlinerteige zeichnen sich durch plastisch-wollige Teigeigenschaften aus, welche eine hohe Verarbeitungssicherheit und eine gute Maschinengängigkeit aufweisen. Die Teige benötigen eine intensive Knetung, da der Aufbau des Glutennetzwerks durch die Fett- und Zuckermengen verzögert wird. Dafür werden diese intensiv bis leicht überknetet, um einen geschmeidigen, gut ausgekneteten Teig zu erhalten.

Teigbereitung

Ausgeknetete Teige mit einer Laufzeit von ca. 2 + 7 Minuten im Spiralkneter zeigen plastische Teigeigenschaften und eine glatte, trockene Oberfläche. Durch eine längere Intensivknetung wird der Teig etwas nachlassender und führt zugleich zu einem verstärkten Pfannennachtrieb. Die Berliner entwickeln sich beim Sieden stärker in der Breite, was zu einem größeren Durchmesser führt. Aufgrund individueller betrieblicher Gegebenheiten und Aufarbeitungsweisen wie Kopfmaschine oder Teigteil- und Wirkmaschine müssen die Wasserschüttung und Knetzeit entsprechend angepasst werden. Für möglichst stabile Teige und eine angestrebte Teigtemperatur von 24 – 26 °C empfiehlt sich die Verwendung von kaltem Wasser in Kombination mit Eis.

Die Teigtemperatur wiederum ist abhängig von:

- Chargengröße

- Knetsystem

- Rohstofftemperaturen

- Außentemperatur (Jahreszeit)

Wird mehr als 50 % der Schüttflüssigkeit durch Eis ersetzt, sollte die Mischphase verlängert werden, da das Eis anfangs nicht zur Teigbildung beiträgt. Zu warme Teige oder die Zugabe von bereits reifen Teiglingen beeinträchtigt die Formbarkeit der Teiglinge und führt zu unerwünschten Ergebnissen. Ein bewährtes Verfahren zur Bestimmung der optimalen Knetzeit ist die Kleberdehnprobe, insbesondere zu Beginn der Produktion, um die Teigqualität sicherzustellen.

Aufarbeitung

Die Aufarbeitung zum Teigling ist ein zentraler und qualitätsentscheidender Schritt im Herstellungsprozess der Berliner. Ziel ist es, gleichmäßige Teiglinge mit:

- glatter Oberfläche

- gleichmäßiger Spannung

- geschlossenem, mehlfreiem Wirkschluss

herzustellen. Ein sauber gearbeiteter Wirkschluss ist essenziell für die spätere Formhaltung und Siedefettaufnahme der Berliner. Ein leichtes Andrücken der gewirkten Teiglinge vor der Gärphase sorgt für eine flachere Gebäckform und verhindert eine zu runde, kugelige Form.

Die übliche Einwaage der Berlinerteiglinge liegt zwischen 0,045 – 0,055 kg. In diesem Gewichtsbereich zeigen die gebackenen Berliner ein ausgeglichenes Verhältnis von Kragenhöhe zum Gebäckvolumen.

Nach der Aufarbeitung werden die Teiglinge auf geeignete Gärgutträger gesetzt, die mit der verwendeten Siedebackanlage kompatibel sind.

- Kipptrögel ohne Filzbelag sollten leicht gefettet werden. Ein zu stark gefetteter Kipptrögel begünstigt einen offenen Wirkschluss und dadurch eine erhöhte Siedefettaufnahme.

- Kipptrögel mit Filzbelag werden idealerweise mit Kartoffelstärke bestaubt. Dabei gilt das Prinzip: quantum satis – so viel wie nötig. Der Eintrag von Streumehl ins Siedefett, beispielsweise durch eine zu hohe Bestaubung der Kipptrögel, ist aufgrund der dadurch bedingten Beschleunigung des Siedefettverderbes zu vermeiden.

- Bei Durchlaufsiedeanlagen werden üblicherweise Teiglingstücher eingesetzt. Auch hier empfiehlt sich der sparsam erforderliche Einsatz von Kartoffelstärke, um ein Ankleben der Teiglinge zuverlässig zu vermeiden.

Führungsarten

In nahezu allen Bäckereien haben sich unterschiedliche Führungen etabliert und bilden die Basis einer modernen Produktion. Dabei stellen die unterschiedlichen Führungen einen wichtigen Faktor bei der Berlinerproduktion dar.

Direkt

Die Teiglinge werden unmittelbar nach der Aufarbeitung zur Gare gestellt und bei ¾ Gare leicht abgesteift. Für die Stabilität der Teiglinge ist es wichtig, eine kontrollierte Stückgare von ca. 90 Minuten bei einer Gärtemperatur von 27 – 32 °C und 75 – 80 % relativer Luftfeuchtigkeit zu gewährleisten. Eine zu warme und feuchte Gare führt zu einer verstärkten Hefetätigkeit, einer Verkürzung der Gärdauer und infolgedessen zu einer geringeren Gärtoleranz sowie einer verminderten Gebäckstabilität.

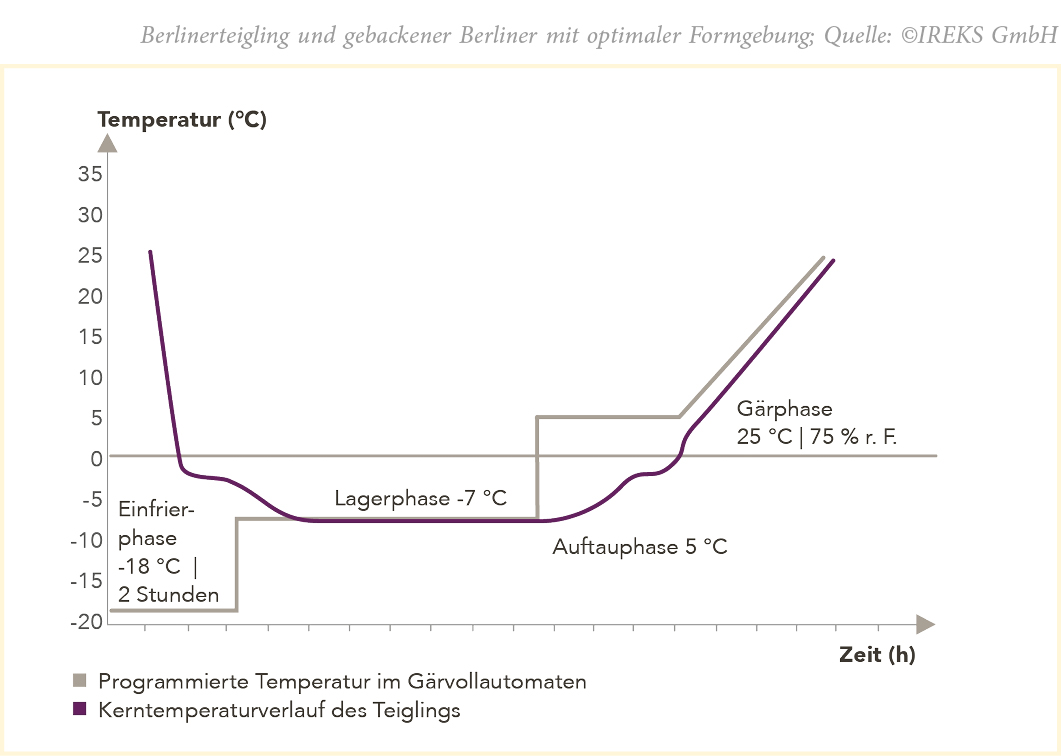

Gärunterbrechung

Die aufgearbeiteten Teiglinge werden wie gewohnt in die Gärunterbrechung bei -7 bis -18 °C eingebracht. Nach einer Lagerphase bei -7 °C werden die Teiglinge über 7 Stunden langsam aufgetaut und zur Gare gebracht. Hierbei ist der Temperaturanstieg während der Auftauphase und Gärphase so zu gestalten, dass eine zu starke Kondenswasserbildung auf der Teiglingsoberfläche vermieden wird. Anschließend bei ¾ Gare die Teiglinge absteifen lassen.

Bei Tiefkühllagerung der ungegärten Teiglinge über mehrere Tage und Wochen wird eine Schockfrostung empfohlen, damit die Teiglinge möglichst schnell gefrieren und eine optimale Gebäckqualität erzielt werden kann. Die tiefgefrorenen Teiglinge sind zeitnah luftdicht zu verpacken, um ein Austrocknen der Teiglingsoberfläche zu verhindern.

Absteifen

Ein wesentlicher Schritt vor dem Sieden ist das Absteifen der gegärten Teiglinge. Dieser Vorgang verhindert teilweise ein zu tiefes Eindringen des Siedefettes und trägt somit zu einer geringeren Fettaufnahme bei. Darüber hinaus verbessert eine leichte Abhautung die Formstabilität, insbesondere die Ausprägung des typischen „weißen Kragens“. Dabei ist zu beachten, dass während des Absteifens die Gare der Teiglinge fortschreitet.

Das Absteifen gelingt am besten an einem kühlen, trockenen Ort. Der Einsatz von Ventilatoren oder kontrollierter Zugluft kann den Prozess beschleunigen. Zu vermeiden ist jedoch eine zu starke Verhautung. Zeigen sich bei der Gärprobe bzw. beim leichten Druck auf die Oberfläche bereits Risse, deutet dies auf eine übermäßige Austrocknung hin, was die Volumenentwicklung während des Siedevorgangs erheblich beeinträchtigt.

Sieden

Fette und Öle haben eine wesentlich höhere Wärmekapazität als Luft und können daher Wärme wesentlich schneller und gleichmäßiger auf das Lebensmittel übertragen, als dies beim klassischen Backprozess im Ofen geschieht. Das im Teigling vorhandene Wasser wird zu Beginn des Siedevorgangs verdunstet und nach und nach zur Oberfläche geführt (Massentransfer). Erst wenn kein Wasser mehr aus der Oberfläche verdunstet, steigt die Temperatur von außen nach innen zunehmend und es kommt zur Ausbildung des typischen Frittieraromas und -geschmacks und der goldgelben Krustenfarbe [4].

Siedefette

Bei der Auswahl der verwendeten Siedefette und -öle müssen, neben wirtschaftlichen Faktoren, folgende Aspekte betrachtet werden:

- langanhaltende Hitze- und Oxidationsstabilität

- hoher Rauchpunkt von min. 210 °C

- geringe Schaumbildung

- neutraler Geschmack und Geruch

- Handhabung und Konsistenz

Siedefette sind Speisefette und somit chemische Gemische von Triglyceriden, die aus Fettsäuren und Glycerin aufgebaut sind. Durch Erhitzung und Kontakt mit Sauerstoff verändert sich die Struktur dieser Triglyceride und es entstehen verschiedene Abbauprodukte. Diese sind zum einen für den angenehmen Frittiergeschmack verantwortlich. Zum anderen haben sie einen negativen Einfluss auf die Qualität des Fettes. Hierbei sind gesättigte, langkettige Fettsäuren wesentlich stabiler als entsprechend ungesättigte Fettsäuren mit mehreren Doppelbindungen.

Das Siedefett verändert sich mit zunehmender Belastung durch hohe Temperaturen. Eine gezielte Prozessführung trägt dazu bei, den optimalen Zustand des Siedefettes möglichst lange zu erhalten.

- Das Siedefett bis zur vollständigen Verflüssigung bei niedrigen Temperaturen bis max. 80 °C vorheizen. Erst kurz vor dem eigentlichen Siedeprozess auf Betriebstemperatur von 170 – 175 °C erhitzen.

- Betriebstemperatur mit externem Thermometer prüfen, darf 180 °C nicht überschreiten.

- Vermeidung von Schwebeteilen wie z. B. Staubmehl. Diese führen bei weiterer Erhitzung zu einem schnelleren Siedefettverderb.

- Regelmäßige Filtration des Siedefettes, um Verschmutzungen zu reduzieren. Dies hilft den Verderb von Siedefett um bis zu 20 % zu verlangsamen.

- Das Verhältnis von Produktmenge zu Siedefettmenge sollte 1:10 nicht überschreiten. Folge: zu starke Temperaturabsenkung und erhöhte Siedefettaufnahme.

- Fehlende Siedefettmenge vor Inbetriebnahme ergänzen.

- Bei längeren Produktionspausen die Siedefetttemperatur auf 120 °C absenken, um die thermische Beanspruchung zu reduzieren.

- Siedefett bei Nichtbenutzung (Raumtemperatur) abdecken und vor Licht und Sauerstoff schützen. Dies verhindert eine zusätzliche Belastung durch Oxidation und Photooxidation.

Qualität von Siedefetten

Da beim Sieden ein Teil des Siedefettes im Produkt aufgenommen und anschließend verzehrt wird, muss eine gleichbleibende Qualität im täglichen Gebrauch gewährleistet werden. In der Praxis ist vor allem der sensorische Befund maßgeblich.

Sensorischer Befund

Als verdorben sind gebrauchte Siedefette zu beurteilen, wenn diese eindeutige Geruchs- und Geschmacksmängel oder physikalische Veränderungen aufweisen, wie:

- alter, kratzender, ranziger Geschmack

- stechender und unangenehmer Geruch

- starke Schaumbildung

- verstärkte Rauchentwicklung bei 175 °C

- erhöhte Viskosität und Bildung von harzartigen Ablagerungen

ACHTUNG: Eine verstärke Dunkelfärbung ist kein Maß für den Verderb. Sie wird in der Regel ausschließlich durch die Reaktion von Eiweißstoffen oder Zuckern mit Fettbestandteilen hervorgerufen.

Zur Untermauerung des sensorischen Befundes werden bei der Untersuchung zusätzlich chemische Parameter herangezogen. Hintergrund ist, dass Siedefette über ihre Nutzungsdauer messbaren negativen Veränderungen unterliegen wie:

- *Säurezahl : ≥ 2,0 mg KOH/g (DGF-Einheitsmethode C-V 2)

- *Polare Anteile: ≥ 24 % (DGF-Einheitsmethode C-III 3e [3])

- *Di- und oligomere Triglyceride: ≥ 12 % (DGF-Einheitsmethode C-III 3 c)

- *Grenzwerte: Stand Juli/2025

Siedeparameter

Die ideale Siedetemperatur für Berliner liegt bei ca. 170 °C. Die Temperaturanzeige an der Siedebackanlage sollte regelmäßig kritisch überprüft werden. Im Zweifelsfall empfiehlt sich eine Kontrollmessung mit einem externen Thermometer.

Zu hohe Temperaturen führen zu einer schnellen Bräunung der Oberfläche, wodurch die Backzeit verkürzt wird. Dies kann die Stabilität des Kragens negativ beeinflussen.

Zu niedrige Temperaturen und entsprechend verlängerte Backzeiten begünstigen hingegen eine erhöhte Fettaufnahme im Gebäck.

Für einen Teigling mit einem Gewicht von 0,045 – 0,055 kg beträgt die optimale Backzeit etwa 7 Minuten, mit folgender Taktung:

1. Backphase | 210 Sekunden | geschlossen

2. Backphase | 150 Sekunden | offen

3. Backphase | 50 Sekunden | offen

4. Backphase | 10 Sekunden | offen

Für einen ausgeprägten Pfannennachtrieb empfiehlt es sich, die erste Backphase mit geschlossenem Deckel durchzuführen. Dadurch bleibt die Teiglingsoberfläche länger dehnbar und elastisch, was eine gleichmäßige Volumenentwicklung während des Siedens fördert. Mit zunehmender Gärreife kann der Deckel etwas früher geöffnet werden, um eine übermäßige Volumenzunahme zu regulieren und so eine stabile Kragenausbildung zu unterstützen.

Zusammenfassung

Die Vielfalt von Siedegebäcken ist nahezu unbegrenzt. Sie sind mittlerweile weit mehr als nur ein Saisongebäck. Dabei bilden die gesiedeten Hefefeinteige und im speziellen Berliner die größte Produktgruppe der Siedegebäckspezialitäten. Für eine gleichbleibend hohe Qualität sorgen vor allem die Auswahl der eingesetzten Rohstoffe und ein sorgfältiges und genaues Arbeiten während des gesamten Herstellungsprozesses.

Ein perfekt gebackener Berliner wird erst durch die entsprechende Füllung und Garnierung vollendet und spricht Kundinnen und Kunden generationsübergreifend an. Ob klassisch gefüllt und garniert oder entsprechend trendorientiert mit beispielsweise einer Pistazienfüllung versehen, ist und bleibt der Berliner ein fester Bestandteil im Sortiment vieler Bäckereien.

Quellen:

[1] IREKS Kompendium der Bäckereitechnologie, 2021 1. Auflage, Seite 246

[2] IREKS Kompendium der Bäckereitechnologie, 2021 1. Auflage, Seite 242

[3] https://dgfett.de/publikationen/optimal-frittieren/, Zugriff 30.07.25

[4] Stellungnahme Nr. 2020/22 ALS